La distillation est un procédé largement utilisé dans de nombreuses applications industrielles afin de séparer les contaminants d’une mixture. L’objectif spécifique du procédé de distillation varie d’une application à l’autre.

Pour la fabrication d’aliments et de produits chimiques, on a généralement recours au procédé de distillation afin de purifier un produit en y retirant les éléments toxiques et impurs par distillation. Au final, on vise à obtenir un résidu du mélange hautement concentré ou exempt de tout contaminant.

On peut également avoir recours à ce procédé afin de récupérer un mélange contaminé, comme par exemple, des solvants de lavage usés. Dans cette application, l’objectif du procédé vise plutôt à séparer par évaporation les ingrédients contenus dans le mélange de solvants initial et de les récupérer, et de réduire au maximum le volume de résidus contaminés (boue industrielle) afin d’en disposer.

Nos systèmes de distillation des solvants sont spécialement conçus pour récupérer les solvants usés obtenus aux termes d’une multitude d’applications industrielles, notamment :

- Recyclage des solvants usés de lavage

- Production d’huile de cannabis

- Récupération des solvants de presses en flexographie / lithographie

- Récupération des solvants d’imprimantes 3D

Mais d’abord, nous devons clarifier certaines choses à propose du procédé de distillation.

Qu’est-ce que le procédé de distillation

Voici une définition toute simple : Procédé de distillation : La distillation consiste à séparer des liquides, ou une substance d’un liquide, par une sélection précise des points d’ébullition et de condensation. En d’autres mots, cela signifie forcer l’évaporation d’un liquide dans un système en boucle fermé en le chauffant à une certaine température, en le condensant et en le collectant séparément du mélange original.

En chimie et en physique, ce procédé peut être utilisé pour accomplir deux fonctions :

- Purifier un liquide ou un mélange en y retirant tout contaminant non désiré (la matière évaporée est rejetée et le mélange résiduel non distillé devient le produit visé par le procédé).

- Obtenir un élément en particulier en le retirant d’un mélange original (la matière évaporée est récoltée et conservée, alors que le mélange résiduel non distillé est rejeté)

Comment fonctionne les systèmes de distillation des solvants?

La gamme de recycleurs de solvants d’ISTpure est la solution idéale pour distiller les solvants provenant de procédés industriels en toute sécurité, avec une efficacité optimale et une qualité constante. Ces systèmes fournissent un environnement contrôlés permettant de séparer une variété de solvants et de substances chimiques au moyen d’un procédé de très haute qualité. Selon les agents chimiques contenus dans le mélange de solvant à traiter, on peut espérer un taux de récupération de l’ordre de 95% à 99.9%!

Certaines entreprises dépensent des milliers de dollars chaque année en frais de disposition des solvants usés – imaginez l’économie qu’il est possible de réaliser avec l’utilisation de nos recycleurs de solvant au lieu de traiter avec des entreprises spécialisées en gestion des matières résiduelles et de maintenir un inventaire de barils de solvants usés / propres dans l’usine.

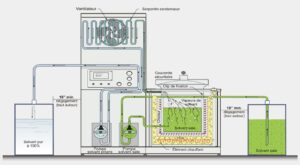

Nos recycleurs de solvants consistent en un système à circuit fermé composé de quatre composants principaux :

- Bouilloire: Construite en acier inoxydable de qualité industrielle de grade 304 et isolé avec 4’’ de laine minérale sur les parois et le fond.

- Système de chauffe : Éléments chauffants électriques antidéflagrants et huile thermique pouvant résister jusqu’à 210°C (huile haute température) pour un procédé de chauffage indirect optimal.

- Condenseur en serpentin: un conduit qui permet une recirculation du fluide au travers d’un condenseur en serpentin ventilé afin de permettre un refroidissement et une condensation rapide du solvant évaporé.

- Système à vide (optionnel) : le système de vacuum permet de réduire jusqu’à 30% le point d’ébullition de certains solvants, ce qui réduit la consommation énergétique du procédé et offre une meilleure qualité de distillation en général. Ce système est pour distiller les solvants plus lourds que l’air, comme l’essence minérale, le naphte, le diluant à peinture, etc.

Le procédé de distillation est entièrement automatisé et contrôlé par un contrôleur logique programmable (PLC) et interfacé par un écran tactile humain-machine intuitif (HMI). Il est également possible d’ajouter une variété d’options de sécurité et de manutention afin de faciliter l’opération et l’entretien du système.

Procédé de distillation du solvant

Fondamentalement, le mélange de solvants usés est manuellement ou automatiquement transféré dans à l’intérieur de la bouilloire dans un sac en polyéthylène de haute résistance. Le sac de plastique sera utilisé pour récolter les boues industrielles au terme du procédé. Le réservoir de distillation doit être correctement scellé au moyen d’un système verrouillage du couvercle. L’opérateur doit ensuite définir les paramètres du procédé sur l’interface HMI, et le travail est fait!

L’évaporation des solvants débutera automatiquement lorsque le mélange atteint une température spécifique. La pression atmosphérique à l’intérieure du réservoir de distillation est ensuite réduit, ce qui permet de faire bouillir le liquide à plus basse température. De cette façon, le processus de distillation est plus efficace et sécuritaire. Les vapeurs de solvant circulent ensuite à travers d’un condenseur en serpentin dans lequel il repasse de la phase gazeuse à liquide. Le solvant liquide pur est ensuite récolter dans un baril séparé. Le processus complet dure de quatre à six heures incluant le temps de refroidissement et ne requiert aucune supervision de l’opérateur. À la fin du cycle, le sac de boue industrielle doit être retiré du réservoir et disposé adéquatement. Il suffit ensuite de nettoyer le fond du réservoir et le système est prêt pour démarrer un nouveau cycle.

N’attendez plus, commencez à économiser dès maintenant!

Rendez-vous sur notre Calculateur de retour sur investissement en ligne afin d’évaluer les économies potentielles que vous pourriez réaliser avant de faire l’acquisition d’un système dans votre usine. La plupart de nos clients ont pu bénéficier d’un retour sur leur investissement en moins d’une année!

Comment peut-on contrôlé le procédé de distillation?

Le fait de chauffer un liquide dans un système à circuit fermé permet d’augmenter sa pression vapeur, provoquant son évaporation – passage de la phase liquide d’une matière à la phase gazeuse – afin de balancer la pression de sa phase liquide. D’un autre côté, refroidir un gaz provoque sa condensation – passage de la phase gazeuse d’une matière à la phase liquide. Certaines matières pourraient même passer pardessus la phase liquide et passer de la phase solide directement à la phase gazeuse (par exemple, la glace sèche).

Pression vapeur : La pression vapeur d’un liquide est la pression à laquelle sa phase gazeuse est en équilibre avec sa phase condensée (liquide ou solide) à une température donnée dans un système à circuit fermé.

Le terme « circuit fermé » est crucial puisque, sans cette condition critique, il serait impossible de contrôler le procédé en stabilisant la pression entre les deux phases liquide et gazeuse. De plus, lorsque la matière atteint sa phase gazeuse dans un système ouvert, elle s’évaporerait simplement dans l’atmosphère et il ne resterait éventuellement plus de matière.

Par ailleurs, lorsque la température d’un liquide atteint le point où sa pression vapeur est égale à la pression atmosphérique ambiante, on dit de ce liquide qu’il a atteint sa température normale d’ébullition à la pression atmosphérique – communément appelé point d’ébullition normal – ce qui signifie qu’il commence à changer de phase de liquide à gazeux.

Point d’ébullition normal : Le point d’ébullition normal est la température à laquelle un liquide passe à la phase gazeuse à une pression atmosphérique standard de 101.325 kPa.

Étant donné que tous les liquides et les solides ont différentes pressions vapeurs à une température donnée, il est possible de contrôler très précisément le processus de distillation d’un mélange et d’en séparer chacun de ses ingrédients indépendamment. Pour forcer un liquide à s’évaporer, il suffit de le chauffer jusqu’à temps que sa pression vapeur excède la pression atmosphérique ambiante, et cela peut être fait indépendamment pour chaque élément présent dans une mixture. Les substances volatiles s’évaporeront à une température plus basse que les substances moins volatiles.

Volatilité : A une température donnée, un liquide avec une pression vapeur haute s’évaporera plus rapide qu’un liquide avec une pression vapeur plus basse. On dit d’un liquide qui s’évapore à une température plus basse que les autres liquides qu’il est volatile.  Source: By cmglee, mbeychok – This file was derived from: Vapor Pressure Chart.png, CC BY-SA 3.0, https://commons.wikimedia.org/w/index.php?curid=45945313

Source: By cmglee, mbeychok – This file was derived from: Vapor Pressure Chart.png, CC BY-SA 3.0, https://commons.wikimedia.org/w/index.php?curid=45945313

Ce qui est génial à propos du procédé de distillation est qu’un mélange peut contenir différentes matières liquides et solides et que chacune de ces matières auront une volatilité et un point d’ébullition différents. Ainsi, il est possible de séparer la matière qui a le point d’ébullition le plus bas du reste du mélange de liquides et/ou solides selon ses propriétés spécifiques. Ensuite, à mesure de la température augmente dans le réservoir de distillation, la matière qui a le prochain point d’ébullition le plus bas s’évaporera et ainsi de suite jusqu’à ce qu’li ne reste aucune matière dans le réservoir.

Votre représentant IST peut vous aider à définir les bons paramètres de procédé pour votre produit de solvant respectif. Un dernier élément entre en ligne de compte : la pression atmosphérique.

Pression atmosphérique : la pression atmosphérique est la pression exercée par le poids de l’atmosphère.

La pression atmosphérique standard (atm) sur la Terre au niveau de la mer est de 1013.25 mbar (101.325 kPa), ce qui équivaut à 760 mmHg (torr), 29.92 pieds Hg, ou 14.696 psi. Lorsque l’on monte en altitude, la pression atmosphérique réduit, donc, la pression de l’air est plus basse en altitude qu’au niveau de la mer. Cela explique la pression exercée sur notre tympan durant les vols – l’inconfort résulte du fait que la pression à l’intérieur du tympan et la pression atmosphérique ambiante dans l’avion de sont pas balancées.

D’autres facteurs comme l’humidité et la température peuvent également affecter la pression atmosphérique, et il en va de même avec le procédé de distillation. Tel que mentionné précédemment, nos systèmes de distillation des solvants peuvent être munis d’un système à vide (vacuum) optionnel afin d’abaisser artificiellement la pression atmosphérique à l’intérieur du circuit fermé. Le fait de réduire la pression atmosphérique permet de réduire le point d’ébullition des solvants et d’obtenir un procédé tout aussi efficace à une température moindre que celle de leur point d’ébullition normal. Il devient donc possible de provoquer leur évaporation à plus basse température. En d’autres mots, l’utilisation du vacuum va, dans la majorité des cas, réduire la consommation énergétique et le temps de cycle du procédé.

Référez-vous à la Table de conversion des températures selon l’altitude afin de déterminer les ajustements qui doivent être apportés à votre procédé selon votre localisation géographique.

Règlementations et certifications

Un recycleur de solvant est soumis à une réglementation en ce qui concerne son utilisation, son installation et son emplacement. Dans tous les cas, un recycleur de solvant doit être approuvé et listé selon les normes UL 2208 Std et Classe I Div 1.

Il est essentiel d’acheter un recycleur certifié selon ces normes afin d’être conforme au Code international d’incendie et à la norme NFPA 33. Autrement, votre équipement pourrait être cadenassé par les autorités locales.

D’autre part, un recycleur qui est utilisé pour traiter des solvants ininflammables et/ou combustibles doit également se conformer à toutes les normes applicables dans la région où il sera utilisé :

- NFPA 30: Flammable and Combustible Liquids Code

- NFPA 33: Standard for Spray Application Using Flammable or Combustible Materials

- NFPA 70®: National Electrical Code®

- IFC®: International Fire Code

- D’autres normes ou mesures de sécurité pourraient s’appliquer

Vérifiez toujours auprès des autorités locales de votre région pour savoir les normes et requis de sécurité qui s’appliquent dans votre cas.

Liste des solvants compatibles avec le procédé de distillation

Seuls les solvants qui ont un point d’ébullition inférieur à 210ºC et un point d’auto ignition supérieur à 280ºC peuvent être utilisés sans danger dans les recycleurs de solvants d’ISTpure. Également, il est critique de déterminer s’il y a présence de nitrocellulose et/ou d’acides dans le mélange de solvants usés puisque ces substances pourraient présenter un danger durant le procédé de distillation.

Voici une liste non-exhaustive des solvants les plus courants et qui fonctionnent bien avec nos systèmes.

Solvants inflammables

- Acetone

- Alcohol Amyl

- Alcohol Butyl

- Alcohol Ethyl

- Aliphatic hydrocarbons

- Amyl Acetate

- Benzol (Benzene)

- Bottcherin

- Butanol (Butyl Alcohol)

- Butyl Acetate

- Cabinol

- Cellosolve Acetate

- Citrus terpenes

- Cyclohexanone

- D Limonene

- Dimethylformamide (DMF)

- Dimethylformamide (DMF)

- Ether glycol

- Ethyl Acetate

- Ethyl Alcohol (Ethanol)

- Ethyl Benzene

- Ethyl Glycol Acetate

- Iso Amyl Acetate

- Iso Butyl Acetate

- Iso Butyl Alcohol

- Iso Propane

- Iso Propyl Acetate

- Iso Propyl Alcohol

- Iso Propyl Glycol

- Lacquer Solvents

- LO NX (Kodak)

- Methyl Acetate

- Methyl Cellosolve Acetate

- Methyl Ethyl Ketone (M.E.K.)

- Methyl Glycol Acetate

- Methyl Isobutyl Ketone (M.I.B.K.)

- Butyl

- N-Methylpyrrolidone

- Paint Thinner

- Pentanol

- Propanol

- Propyl Alcohol

- Propyle Acetate

- Butyl Alcohol

- Toluol

- Varsol

- Virosol 225

- White Spirit

- Xylol (Xylene)

Hydrocarbures chlorés non inflammables

- 1,1,1, Trichloroethane-(Methyl Chloroform)

- n-Propyl Chloride

- Isopropyl chloride

- Methylene chloride

- Dichloroethylene

- Ethylene dichloride

- Monochlorobenzene

- Propylene dichloride

- Chloroform

- Trichloroethylene

- Trichloroehane

- Ortho dichlorobenzene

- 2.3. trichloropropane

- Carbon tetrachloride

- Perchloroethylene

- Tetrachloroethane

Contactez votre représentant IST pour savoir si votre mélange de solvants usés est compatible avec nos unités de distillation. Nous évaluons toujours la fiche FDS de vos solvants et de vos contaminants avant de recommander le bon système. IST peut également effectuer un test dans nos locaux afin de valider la faisabilité et l’efficience du précédé avant de passer à l’achat.

Risques associés avec les systèmes de distillation des solvants

Notez que les risques énumérés ci-dessous concernent l’utilisation des solvants en général, et non spécifiquement concernant l’usage d’un recycleur de solvant.

Point d’ignition

Le point d’ignition correspond à la température la plus basse à laquelle un liquide génère des vapeurs inflammables dans l’air à la surface du liquide lorsque celui-ci est exposé à une source d’ignition. Plus le point d’ignition est bas, plus le matériau s’enflammera facilement. Afin d’éviter les risques d’explosion ou d’incendie dans l’usine, il est fortement recommandé d’utiliser des solvants ayant un point d’ignition plus élevé que les conditions normales (p. ex. la température ambiante). Lorsqu’il est possible, optez pour un solvant classé ininflammable pour votre procédé afin de réduire le risque d’ignition.

Pour minimiser les risques d’incendie ou d’explosion, nos unités de distillation des solvants sont verrouillées à 280ºC / 536ºF en toute conformité avec les normes CSA pour la Classe 1, Div. I. Nous ne recommandons pas l’utilisation de solvants ayant un point d’ignition bas (comme la nitroglycérine qui a un point d’ébullition de 261ºC / 502ºF).

Point d’auto ignition

Le point d’auto ignition d’un solvant est la température la plus basse à laquelle il peut spontanément s’enflammer dans l’atmosphère ambiante sans la présence d’uen source d’ignition (p. ex. une flamme ou une étincelle). Cette température est nécessaire afin de fournir l’énergie requise pour la combustion. La plupart des solvants utilisés dans les procédés industriels ont des points d’auto ignition relativement élevés et ne devraient donc pas poser de problème dans la majorité des applications de distillation des solvants industriels ou de lavage.

Consultez toujours à votre représentant IST avant d’opéré un recycleur de solvant pour la première fois dans votre usine. Vous pouvez aussi vous référez à la fiche de sécurité (FDS) pour en savoir plus sur l’usage de votre produit et les risques potentiels.

Vapeurs toxiques

Certains solvants volatiles libèrent très aisément des vapeurs toxiques qui peuvent présenter un risque pour la santé et la sécurité des opérateurs qui utilisent ces produits ou entre en contact avec ces produits sur une base régulière. Non seulement l’inhalation de ces vapeurs est désagréable pour l’opérateur, mais elles peuvent également irriter le nez, la gorge et les conduits nasaux. L’inhalation de très grande concentration de vapeurs de solvants peut causer de la somnolence, des maux de tête, des troubles respiratoires, de la nausée, des étourdissements et de la confusion. À long terme, cela pourrait causer des dommages importants au cerveau, aux reins, au foie, au système nerveux et au cœur.

Portez toujours un masque respiratoire et autres dispositifs de protection appropriés lorsque vous manipulez des contenants de solvants exposés à l’air. L’usage du système d’auto-remplissage peut également aider à réduire l’exposition de l’opérateur aux vapeurs dangereuses.

Est-ce que le produit original sera maintenu?

On nous pose souvent des questions du genre :

- Est-ce que le solvant récupéré aura les mêmes propriétés que le solvant original?

- Combien de cycles de recyclage puis-je faire avant que mon solvant ne devienne désuet?

- Dois-je ajouter des agents chimiques additionnels au solvant récupéré?

Techniquement, puisque nos recycleurs de solvants fonctionnent sur le principe de la distillation, il n’y a aucune limite sur le nombre de fois que le solvant peut être recyclé. Et oui, le solvant récupéré aura des propriétés similaires ou même supérieures au produit original pour des applications de lavage – en autant que l’unité est utilisée adéquatement et en conformité avec les recommandations fournies par IST.

La qualité du solvant recyclé rencontrera les spécifications du solvant original et ne présentera pas de contaminants ou de décoloration au terme du procédé. Il arrive même que le solvant récupéré présente des caractéristiques supérieures au solvant original étant donné la présence d’autres substances et agents chimiques contenus dans les applications (p. ex. certains produits de revêtement et peintures contiennent des solvants extrêmement puissants et ceux-ci seront présents dans le mélange de solvants récupéré.

Cependant, il est possible que certains solvants hautement volatiles – tels que le MEK et l’acétone – s’évaporent durant leur usage, leur entreposage ou leur manutention. Par conséquent, il arrive parfois que l’on doive ajouter de petites quantités de ces produits au mélange de solvants récupéré afin de maintenir ou de rencontrer les propriétés originales du produit. Encore une fois, ce phénomène n’a rien à voir avec l’utilisation d’une unité de distillation des solvants en usine, mais plutôt à l’usage normal de ces types de solvants.

Nous ne recommandons pas l’usage de nos systèmes pour les applications de recherche scientifique ou la fabrication de produits chimiques. Nos systèmes de distillation des solvants ne sont conçus pour séparer différents types de solvants les uns des autres. Également, la présence de contaminants dans le mélange combinée avec l’évaporation possible de certains produits pourraient modifier la recette et/ou la concentration de certains ingrédients d’un cycle à l’autre. Néanmoins, ils produisent d’excellent solvants de lavage.

Consultez votre représentant IST pour en savoir plus sur les méthodes de contrôle de la qualité des solvants récupérés pour en assurer leur qualité.

Requis énergétiques pour alimenter les unités

Électricité Le tableau ci-dessous présente les voltages disponibles pour la gamme de recycleurs de solvants d’ISTpure.

| Modèle (capacité de la bouilloire) | Voltage disponible | Ampérage requis |

| SR30 (8 gal / 30 litres) | 240V 1Ph/60Hz | 11 amps |

| 220V 1Ph/50HZ | 13 amps | |

| SR60 (16 gal / 60 litres) | 240V 1Ph/60Hz | 24 amps |

| 220V 1Ph/50HZ | 26 amps | |

| SR120 (32 gal / 120 litres) | 380V 3Ph/50Hz | 29 amps |

| 480V 3Ph/60Hz | 22.8 amps | |

| 575V 3Ph/60Hz | 18.3 amps | |

| SR180 (48 gal / 180 litres) | 380V 3Ph/50Hz | 26 amps |

| 480V 3Ph/60Hz | 20 amps | |

| 575V 3Ph/60Hz | 16.9 amps | |

| SR240 (64 gal / 240 litres) | 380V 3Ph/50Hz | 30 amps |

| 480V 3Ph/60Hz | 24.8 amps | |

| 575V 3Ph/60Hz | 19.5 amps |

Air comprimé L’air comprimé n’est pas requise pour opérer nos unités standards. Cependant, certaines options telles que le système à vide (vacuum) et les kits d’auto-remplissage requièrent un apport en air comprimé propre et exempt d’humidité de 90 psig.

Foires aux questions

Voici une liste de questions qui nous sont couramment posées par des entreprises qui songent à faire l’acquisition et l’implantation d’un recycleur de solvants dans leurs installations.

Pourquoi utiliser un système d’assistance par vacuum ?

L’utilisation d’un système d’assistance par vacuum abaisse la pression atmosphérique dans la cuve de chauffe et permet donc de réduire la température d’ébullition du liquide. Nous recommandons généralement un système d’assistance par vacuum pour certains types de solvant dont le point d’ébullition et la limite d’inflammabilité sont inclus dans certains paramètres spécifiques. Nos spécialistes peuvent déterminer si le système d’assistance par vacuum est nécessaire ou souhaitable pour votre application.

Est-ce que l’utilisation d’un recycleur de solvant est problématique au niveau réglementaire?

Oui et non. Bien que l’entreposage et la disposition de déchets dangereux soient fortement réglementés, le processus de recyclage est exempté de la réglementation RCRA. Par conséquent, aucun permis n’est requis pour le recycleur. Vous devez cependant traiter les déchets conformément aux exigences RCRA. Il y a également des exigences au niveau du code d’incendie qui doivent être considérés lors de l’installation de tout recycleur. Nos spécialistes peuvent vous aider avec cette information.

Est-ce que le résidu dans le fond de la cuve est considéré comme un résidu toxique ?

Oui si les substances (liquides ou solides) sont considérées comme des matières dangereuses lorsque de leur acquisition. Afin d’examiner vos options d’élimination, vous devez valider si vos boues industrielles contiennent des éléments dangereux en vertu des propriétés suivantes:

- la toxicité ;

- le degré de corrosion ;

- l’inflammabilité ;

- la réactivité.

Non, si les substances ne sont pas considérées comme des matières dangereuses à l’origine.

Est-il possible de créer des déchets dangereux avec l’utilisation d’un recycleur de solvants ?

Non, si les matériaux ne sont pas dangereux au départ. Les deux seuls produits résultant du procédé de distillation sont les solvants originaux récupérés et les boues industrielles qui contiennent les contaminants et qui doivent être disposés en conformité avec la réglementation. Il n’y a pas de création de nouveaux produits ou de modifications dans les propriétés physico-chimiques des solvants récupérés.

Y a-t-il une expertise particulière requise pour faire fonctionner le recycleur ?

Non. Une personne relativement inexpérimentée peut faire fonctionner le recycleur. Un guide d’opération est fourni avec l’appareil.

Combien de temps (heures de travail par jour) doit être consacré pour exploiter le recycleur de solvants ?

Règle générale, vous pouvez vous attendre à passer moins d’un total de 10 minutes par jour pour effectuer le remplissage et la mise en marche de l’appareil.

Quelle est l’espace requise et le dégagement exigé autour de l’appareil pour permettre une facilité d’utilisation et de maintenance ?

Nos unités offrent l’empreinte au sol parmi les plus petites de l’industrie. Il suffit d’allouer un rayon de dégagement d’environ 6 à 8 po (152 à 203 mm) autour des modèles SR30 et SR60 et de 18 à 24 po (460 à 610 mm) pour les modèles SR120, SR180 et SR240 afin de permettre une circulation d’air adéquate au niveau du condenseur à serpentin. Référez-vous aux plans d’installation ci-dessous pour plus d’information.

Comment puis-je déterminer quelle capacité du système est requise pour mon utilisation?

Des facteurs tels que le volume de solvants utilisés chaque jour, le nombre de quarts de travail et la présence de personnel superviseur sont considérés lors de la recommandation d’une capacité de réservoir optimale pour vos besoins. Nous vous recommandons d’impliquer un spécialiste IST dans le choix du meilleur système de distillation des solvants pour vos besoins puisqu’il y a plusieurs paramètres à prendre en considération.

Y a-t-il des dessins d’installation et un manuel d’instruction disponibles pour ces équipements ?

Oui, IST vous fournira un dessin d’installation personnalisé et un manuel d’instruction pour votre équipement. Vous pouvez également visiter notre chaîne YouTube pour visionner notre vidéo d’installation de nos recycleurs de solvants.

Quelle est la durée de la garantie ?

Deux ans de garantie limitée – la plus longue dans l’industrie.

Y a-t-il un entretien nécessaire sur cet équipement ?

Nous recommandons une mise au point annuelle / bi-annuelle (à chaque 2,000 heures d’utilisation) effectuée par un technicien local certifié. Vous pouvez également effectuer vous-mêmes l’entretien de votre unité à l’aide des indications présentées dans votre manuel d’instructions ou en visionnant le Vidéo de maintenance des recycleurs de solvants publié sur notre chaîne YouTube. Au besoin, n’hésitez pas à communiquer avec notre département de soutien technique.

Y a-t-il des consommables ou des composants qui devront être remplacés au cours de la vie de l’unité ? Quelles parties ?

Le sceau sur le couvercle du réservoir doit être remplacé lors de la mise au point annuelle, ainsi que l’huile thermique. Les sacs de polyéthylènes doivent également être disposés avec les boues industrielles et remplacés au terme de chaque cycle de recyclage.

À quel taux de récupération puis-je m’attendre ?

Lorsque l’appareil fonctionne correctement, vous devriez récupérer environ 95% à 99.9% du solvant qui est présent dans le mélange de solvants usés. Les pertes sont généralement causées par l’évaporation qui a lieu lors du processus de nettoyage ou de l’utilisation du solvant.

Comment les résidus de distillation sont-ils retirés du système ?

Les boues industrielles sont collectées dans un sac de recyclage spécial en polyéthylène. Celui-ci est facile à retirer et à manipuler. Ces sacs sont disponibles exclusivement auprès d’IST.

Est-ce que des options de location sont disponibles ?

IST propose diverses options de location. Veuillez nous contacter pour en connaître les modalités.